从充电桩到汽车内饰 塑料外壳产业链的协同创新与模具技术演进

在新能源汽车与智能网联汽车快速发展的浪潮下,塑料制品作为轻量化、设计灵活、成本可控的关键材料,其应用已深度渗透到汽车产业与新兴配套设施的多个核心领域。从街头巷尾的充电桩塑料外壳,到飞驰而过的汽车车身塑料部件,再到决定产品精度与效率的模具技术,一条紧密联动、环环相扣的产业链正日益清晰。而汽车内饰件作为用户体验的核心载体,更是将塑料材料的性能与美学价值推向新高。

充电桩塑料外壳:安全、耐用与环境的统一

充电桩作为新能源汽车的“能量驿站”,其外壳作为第一道防护,需直面户外复杂的工况。充电桩塑料外壳不仅要具备优异的阻燃性(通常要求达到UL94 V-0级)、耐高低温(-40℃至80℃)、抗UV老化及耐冲击性能,还需考虑防水防尘(常见IP54以上等级)、抗腐蚀以及长期使用的结构稳定性。材料多选用增强型工程塑料,如PC/ABS、ASA或PA(尼龙)等,通过注塑工艺一体成型。其设计需兼顾散热需求、电气安全隔离、人机交互界面融合以及品牌视觉形象的传达,是功能与外观的高度结合体。

汽车塑料外壳:轻量化与设计自由的引擎

在汽车制造领域,塑料外壳的应用早已超越传统的内部件,广泛覆盖至前后保险杠、翼子板、门板、引擎盖乃至全景天窗框架等大型外覆盖件。汽车塑料外壳的核心优势在于显著的轻量化效果,有助于降低能耗、提升续航(对电动车尤为重要);塑料易于加工成复杂的曲面造型,为汽车空气动力学设计和个性化、家族化外观语言提供了广阔空间。材料体系更为多元,从PP、ABS到高性能的PPS、PEEK等,根据部件承力、耐温、耐化学腐蚀等要求进行精准选材。

模具:精密制造背后的“母机”

无论是充电桩外壳还是汽车塑料部件,其大规模、高质量生产的基石在于模具。充电桩塑料外壳模具与汽车塑料外壳模具虽然服务的产品不同,但在技术要求上存在大量共通之处,并正向更高阶的方向演进:

- 高精度与长寿命:模具的型腔精度直接决定产品尺寸稳定性与装配可靠性。随着产品迭代加速,模具需承受数十万甚至上百万次的注塑循环,对模具钢材料(如预硬钢、耐腐蚀钢)及热处理工艺提出极高要求。

- 复杂结构与创新工艺:为了一次成型复杂结构(如集成卡扣、加强筋、内嵌件安装位),模具设计常采用滑块、斜顶、油缸等复杂运动机构。气体辅助注塑、微发泡注塑等先进工艺的模具技术也日益普及,以优化部件强度、减轻重量并消除缩痕。

- 热流道系统与智能化:大型外壳件生产广泛采用热流道系统,以减少流道废料、提升注塑效率并改善产品质量。模具正与物联网技术结合,植入传感器以实时监控温度、压力、磨损状态,实现预测性维护与智能化生产管理。

- 协同设计与快速响应:模具开发需与产品设计(如充电桩的电路布局、汽车部件的碰撞安全模型)深度协同,采用模流分析(CAE)软件提前预测并优化填充、冷却、翘曲等过程,缩短试模周期,快速响应市场需求。

汽车内饰件:塑料应用的情感化与功能化巅峰

汽车内饰件是驾乘者接触最频繁的部分,堪称塑料科技的“展示厅”。其应用已从基础的功能件转向提升舒适性、安全性与科技感的集成载体:

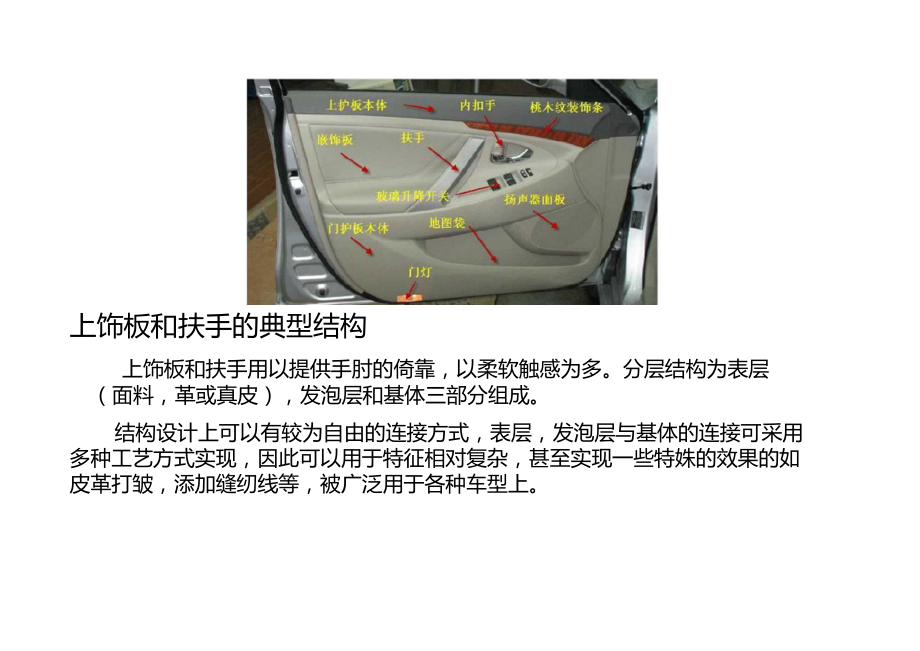

- 仪表板、中控台与门内饰板:多采用耐刮擦、耐光老化的PP、ABS或PC/ABS材料,表面通过IMD(模内装饰)、INS(模内嵌片)或喷涂、电镀等工艺,实现木纹、金属、皮革等多样化的高端质感,并集成触控、显示、氛围灯等功能。

- 座椅部件与装饰件:大量使用长玻纤增强塑料(LFT)等材料制作座椅骨架、背板,在保证强度的同时大幅减重。出风口、装饰条等则追求精细的纹理与光泽度。

- 安全与智能相关部件:如安全气囊盖板要求精准的撕裂线设计,材料需具备特定的断裂特性;智能表面则将触控、手势识别等功能与内饰面板无缝融合。

产业链协同与未来展望

充电桩塑料外壳、汽车塑料外壳及其模具、汽车内饰件共同勾勒出一个庞大而精密的产业生态。上游的材料创新(如生物基塑料、可回收复合材料)、中游的模具与工艺突破、下游的产品集成与用户体验设计,正以前所未有的速度相互驱动。

这一产业链的发展将呈现以下趋势:

- 一体化与集成化:部件朝着更大尺寸、更多功能集成发展(如充电桩外壳集成显示屏、支付模块;汽车内饰件集成智能表面),对模具的大型化、复杂化提出新挑战。

- 绿色与可持续:从使用再生塑料、生物基塑料,到设计易于拆解回收的产品结构,再到模具制造本身的节能降耗,全链路的绿色化已成为必然要求。

- 智能化制造:基于数字孪生的模具设计、3D打印随形冷却模具、AI驱动的工艺参数优化,将进一步提升生产效率与产品品质。

- 跨界融合创新:充电桩设计与汽车设计语言可能相互借鉴;汽车内饰的体验标准可能向消费电子产品看齐,推动材料与工艺的跨界应用。

从支撑新能源基础设施的充电桩外壳,到塑造汽车形态与灵魂的车身与内饰,再到背后默默赋能、不断精进的模具技术,塑料及其成型工艺正在交通出行革命的画卷上,描绘出兼具坚固耐用、美学体验与环境责任的未来图景。这条产业链的每一次协同与创新,都让我们的出行工具与设施变得更智能、更友好、更可持续。

如若转载,请注明出处:http://www.sbogxk.com/product/57.html

更新时间:2026-02-28 05:15:21